Torfbrandklinker

|

||||

|

im einzigen torfbeheizten

Ringbrandofen Europas

|

||||

| Für

die pro Jahr ca. 3,5 Millionen produzierten Steine wird eine Lehmfläche

von ca. einem 3/4 Hektar benötigt. Auf zwei Lehmländereien, in

unmittelbarer Nähe der Ziegelei, wird der Lehm in einer Tiefe von ca. 80 - 150 cm mittels Bagger abgegraben. Die ca. 30 cm dicke Ackerkrume (Deckschicht) wird zuvor abgetragen, verbleibt auf der Fläche, die anschließend z. B. als Feuchtbiotop gestaltet wird. |

||||

|

Loren, die von kleinen Lokomotiven ("Teckel") gezogen werden, fahren den gelblich-grauen Rohstoff in die Ziegelhalle ein und kippen ihn in den sog. "Sumpf", wobei sich die unterschiedlichen Erdschichten - fettig, trocken oder eisenhaltig - mischen. Um eine gleichbleibend gute Qualität zu erhalten, muss der Lehm gemischt werden. Dazu wird er zunächst in Boxen vorsortiert, mit einem Schaufelbagger über ein Förderband | |||

| zu drei Beschickern transportiert und dann durch eine Haspel fein dosiert in den "Koller", eine Art Mahlwerk, gegeben. Hier wird der Lehm durch kräftiges Kneten und Walken verfeinert, wobei kleine Steine ausgesondert werden. Durch ein Feinwalzwerk gelangt der Lehm - durch Pressen weiter verfeinert - | ||||

| über den Doppelwellenmischer in die Vakuumpresse, die dem Lehm die restliche Luft entzieht. Mit einem Druck von 8 kg/cm2 wird die Masse zu einem gleichmäßigen Strang durch ein Mundstück gepresst und in gleichmäßige Stücke geschnitten (ca. 4500 Rohlinge/Std.). Dabei kann dem Rohling, je nach der weiteren Verwendung, die notwenige Form vorgegeben werden. |  |

|||

| So sorgt z.B. ein Locheinsatz für die Schlitze in einem Mauerstein, während ein Pflasterstein die ganze Form behält. Bevor die Rohlinge gebrannt werden, muss ihnen die Feuchtigkeit entzogen werden. Dazu werden sie nach dem Schneiden über eine Schiene in spezielle Trockenkammern gebracht, die einerseits durch die | ||||

|

Abwärme des Ringofens, andererseits durch künstliche Gasbefeuerung

entsprechend temperiert werden.

Nach ca. 5 - 7 Tagen haben sich die Poren der Rohlinge geschlossen, so dass der Rohling getrocknet und somit frost- und druckbeständig ist. Die Einbringer ("Inschuver") |

|

|

||

|

|

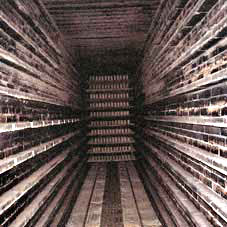

stapeln nun die Rohlinge von Hand sorgfältig auf. Eine Lage Quarzsand dazwischen verhindert das Verkleben der Steine beim Brennen. Sie müssen beim Stapeln so gesetzt werden, das "Feuergassen" entstehen, damit sich der von oben durchgehend eingeworfene Torf gleichmäßig auf die Steine verteilen kann. | ||

| Gleichzeitig laden die Ausbringer ("Utschuver") die fertig gebrannten Klinker auf Klinkerkarren und transportieren sie aus dem Ofen. Jetzt wird die Kammer mit Schamottsteinen zugesetzt und mit Lehmkladde (Sand, Lehm und Wasser) abgedichtet. |

|

|

||

|

Während die Setzer die Kammer füllen, bewachen sogenannte Brenner

von oben die Glut, damit das Feuer im gleichen Abstand mit den Setzern

wandert. Stündlich werfen sie den Torf, der auf dem Boden des Ringofens

lagert, durch die dort |

|

||

| Die dabei erzeugte lange Flamme sorgt für die besondere Farbenvielfalt der Steine, so dass jeder Stein sein charakteristisches Aussehen erhält und somit ein Unikat ist. Die Klinker werden nach dem Brand auf dem Hof handverlesen und farbbezogen sortiert. |  |

|||

|

Torfbrand-Klinkerwerk

|

||||

|

Übersicht

aktiver Ziegeleien | Torfbrand-Klinkerwerk

Nenndorf | Klinkerherstellung | Ringbrandofen

| Gebäude

| Nordwestreisemagazin

|

||||